1.前言

随着国内外汽车行业对环境保护要求的不断提高,涂装车间挥发有机物(VOC)的排放量及排放浓度受到严格控制,因此,检测烘干室废气排放中VOC含量已成为检测烘干室性能的一项重要指标,

废气焚烧成为控制VOC排放的主要方法。但是,废气焚烧后产生的高温烟气里含有大量的热量,这些热量若不能被有效的利用,会导致烟气排放温度过高,不但浪费能源,而且影响环境。将废气

焚烧后产生的高温烟气,作为加热能源,进行充分的余热回收与利用,成为建设节能、环保、绿色涂装车间的重要举措。热回收式热力焚烧系统(TNV)正是基于这一设计思路实现废气焚烧余热的回收利用。

2.系统结构及工作原理

热回收式热力焚烧系统(TNV)中,烘干室内的有机废气通过风机送入废气焚烧炉与天然气混合燃烧后产生高温烟气,主要成分为二氧化碳和水蒸气的高温烟气作为热源对烘干室内气体进行热交换,

使炉内温度达到并维持在漆膜烘干所需温度范围。

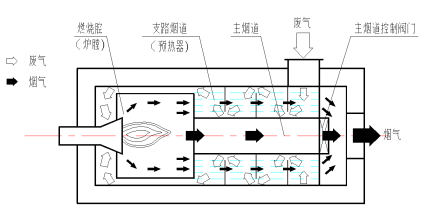

废气焚烧炉(如图1、图2所示)是该系统的核心部分,烘干室内的有机废气通过高压风机送入废气焚烧炉,经过炉内换热器预热后(预热废气量可调节)进入燃烧室,燃烧室内温度通过天然气燃

烧维持在700℃左右,有机废气在高温下氧化分解为二氧化碳和水,天然气燃烧产物和废气分解产物混合而成的高温烟气(温度约500℃)通过炉内的换热器和主烟气管道排出,排出的烟气就作为

烘干室热源进行余热利用。废气焚烧炉内烟气管道少设有电动调节阀,可通过调节燃烧前废气预热量来调节烟气出口温度高温烟气通过烟道进入烟气换热单元对烘干室内空气进行换热,烟道上设有电动调节阀,可通过调节进入烟气换热单元的烟气量来调节进入烘干室内空气的温度。烘干室内气体通过循环风机在烘干

室与烟气换热单元之间循环。经过多级(二级或三级)换热单元换热后的烟气通过主烟管道进入新风换热单元对新鲜空气进行加热,加热后的新鲜空气被送入烘干室两端形成高温风幕。

在新风换热单元完成换热后,高温烟气通过主烟道排入大气,经过多次换热,高温烟气温度下降到200摄氏度左右。采用热回收式热力焚烧法(TNV)设计的废气处理与集中供热系统一方面可在保障换热

效率的前提下充分利用烘干室内废气余热和燃料燃烧热能,进而能有效的节省燃料;另一方面通过对烘干炉内有机废气的高温处理大大降低了涂装车间挥发有机物(VOC)的排放,是对节能、环保、绿

色涂装的有力支撑。

3.调试及运行过程中若干问题产生原因分析及解决措施

问题一:升温段温度低,无法达到设定温度。

状态描述:烘干炉升温段温度低,送风温度与回风温度相差较大,经过较长升温时间仍未能达到设定温度。

原因分析:经排查,废气焚烧炉炉膛温度及烟气出口温度正常,保温段回风温度达到设定温度,可证明系统热源供热正常。升温段烟气换热装置循环风机及换热控制阀工作状态正常,可排除升温段设备

故障因素。据此,结合升温段送回风温差大的现象,初步分析造成这一现象的原因为外界气体进入烘干室。通过对烘干炉检修门密封性和喷漆室气压的分析,将故障原因锁定为喷漆室排风风机故障造成

的喷漆室气压过大,喷漆室内空气进入烘干炉升温段,造成烘干炉内温度较低。

解决措施:修复喷漆室排风风机,调整喷漆室内气压至正常范围。

问题二:升温段温度波动较大,且呈现周期性规律。

状态描述:温控系统显示烘干炉升温段温度呈现周期性波动,温度波动范围约为130℃~145摄氏度,设定温度为140摄氏度,波动周期约为2min,且降温速度明显高于升温速度。

原因分析:工件及其工装进入烘干炉前表面温度较低,同时工件随升降机进入烘干炉同时会带入大量低温空气,造成烘干炉入口处在工件进入时会出现温度骤降现象。由于事发的胶烘干炉长度较短,升温

段温度测量点距烘干炉入口距离较近,测量点附近空气温度的剧烈波动使得控制升温速率的温控阀一直处于“开-关-开”的周期性循环状态,进而出现升温段温度波动较大,且根据工件的生产节拍呈现周期性规律。

解决措施:一、将新风风幕温度从140℃调至160摄氏度,这一措施有效缓解因工件进入造成的烘干室入口处温度骤降现象,同时,通过炉温跟踪仪跟踪测试发现,在新风风幕处工件表面温度处于工艺要求

范围内(≤145℃);二、通过多次试验验证,将温控阀动作范围从0~100%缩小至20%~80%,在烘干室温度达到设定温度的情况下,换热单元仍可通过较小的换热量来“中和”因工件进入而造成的炉内温度

下降,同时,缩短温控电子阀行程可有效提高其反应敏捷性。

问题三:系统开机升温速度慢

状态描述:升温段、保温段在常规升温时间内均达不到设定温度,经过较长时间升温后可达到设定温度。

原因分析:首先,对系统密封性进行排查,发现各检修门密封状态良好;其次,烟气换热单元各温控阀在升温期间均处于全开状态,运行状态正常;但是,各烟气换热单元送风口温度明显低于正常状态升温期

间送风温度,根据此线索排查发现,废气焚烧炉换热阀处于开启状态,燃烧加热后的高温烟气与从烘干炉吸入的废气换热后才进入换热单元,故造成送风温度低。通过对电控系统的分析发现,废气焚烧炉换热

阀的开关是由废气排出温度来控制,当排烟温度达到设定温度时,换热阀开启,系统显示排烟温度异常波动,排查发现排烟出口处热电偶故障。

解决措施:更换排烟出口处热电偶。

问题四:保温I区持续超温

状态描述:相较于升温段和保温II区,保温I区升温速度较快,且达到设定温度(140℃)、温控阀关闭后,温度继续上升,并维持在较高温度(155℃左右)。

原因分析:观察发现温控阀关闭后保温I区温度继续上升,排查温控阀及其相关部件未发现异常,可确定温度上升所需热源来自烘干室内部。通过观察发现,保温I区回风温度与保温II区送风温度变化趋势具有一定

同步性,可初步判定超温所需热量来自保温II区。由于事发烘干炉长度较短,保温区两换热单元间距较小,加之烘干室内风嘴方向不合理,可能造成烘干室内循环风“短路”(如图4所示),进而导致保温I区超温现象。

解决措施:调整烘干室内风嘴方向。

4.实施效果

以面漆烘干炉为例,通过连续生产状态下随车炉温跟踪曲线的测试对热回收式热力焚烧系统(TNV)的实施效果进行了测定。通过设定烟气换热回风温度对烘干室内温度进行控制,根据油漆烘干窗口,设定烟

气换热回风温度为:升温段140℃,保温段140℃,新风150℃。

从所测得的随车炉温跟踪曲线(图5)看,前围和后围由于前后车体的遮挡,加之车体板材厚度较大,升温速度较慢,车体其他各部位升温迅速、温度分布均匀,车体在炉内运行过程中,表面温度平稳,完全满

足油漆最佳工艺窗口要求。烘干后漆膜橘皮度、光泽度等质量参数(表1)达到相关质量标准,满足驾驶室漆膜质量要求。